高新技术企业ISO9001

服务热线:135-3042-8982

铜-铝异种金属超声波焊接

随着航空航天,汽车制造,电子产业的快速发展,铜与铝异种金属的复合构件得到了越来越广泛的应用。铜-铝异种金属焊接的相关研究集中在钎焊、激光焊、搅拌摩擦焊、超声波焊接等。

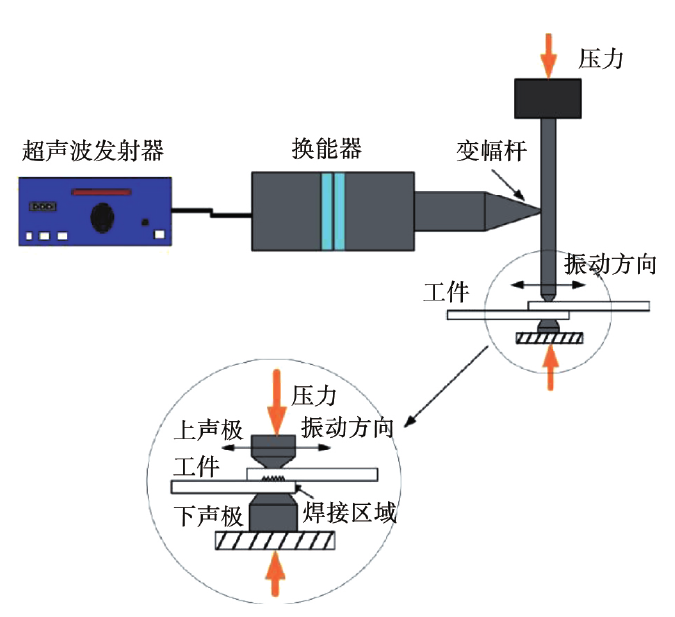

超声波焊接(Ultrasonicwelding)是一种固态焊接技术,它是通过超声波的高频振动,在静压力的作用下,将超声频率的机械振动能转化为待焊工件之间的变形功与摩擦热,从而使工件进行可靠连接的一种焊接方法。与其他焊接工艺相比,其焊接时间短、能量输入少、工件薄等优点使该焊接工艺更加高效,从而可以节约成本,提高生产效率。这些特点使得该技术适用于铜箔-铝箔异种金属的焊接。

超声波焊接可以分为如下几个过程:初始接触过程,摩擦产热过程,焊接软化过程,固相结合过程与过焊过程。

1)初始接触过程:超声波焊接过程的初始阶段,在焊接压力的作用下,两个待焊工件形成紧密接触,之后由于上声极的超声振动使得声极与上焊件之间产生一定的摩擦热而造成短暂的连接,从而将超声振动传递到待焊工件的接触面。

2)摩擦产热过程:超声波焊接过程中,由超声振动引起的待焊工件之间的相对摩擦是由初期个别凸点之间的摩擦逐渐扩大到面摩擦,在此期间,金属表面氧化膜等杂质被破碎并分散到材料内部。

3)焊接软化过程:铜-铝超声波焊接结合界面在超声振动的往复摩擦过程中,待焊工件接触界面温度迅速升高,产生大量塑性变形,热力作用不断加剧,导致箔材产生一定程度的软化。待焊工件之间的相对位移急剧增加,上焊件焊接外部区域向上翘起。由于摩擦产热导致的材料软化与大量塑性变形使得焊接界面部分区域产生连接。

4)固相结合过程:随着摩擦的不断进行,待焊工件表面的氧化膜去除后,焊接界面微观接触面积不断增大。该过程焊接工件的相对位移较小,焊接界面连接区域表现出强烈的波动。在焊接静压力与超声振动的共同作用下,焊接界面结合点与结合面积逐渐增加。当铜-铝之间的结合力超过振动切向力时,便能形成牢固的接头。固相连接过程后期阶段,焊接界面连接区域的波动基本消失,结合区域比较平静。

铜箔-铝箔超声波焊接中焊接压力、焊接振幅、焊接时间对接头性能影响很大,这三个参数过大或过小都会使焊接接头强度降低,因此在焊接过程中要注意寻找合适的工艺参数。