高新技术企业ISO9001

服务热线:135-3042-8982

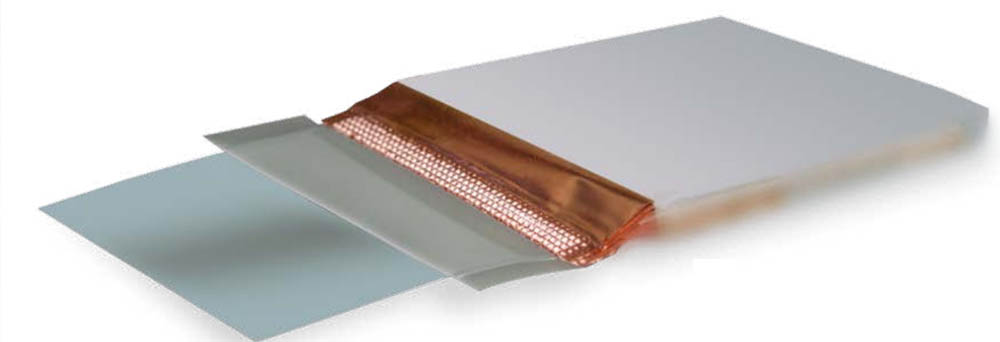

锂离子动力电池铝极耳超声波金属焊接工艺

新能源汽车动力电池主要分为蓄电池和燃料电池两大类 。目前,锂离子电池处于高速发展阶段,主流的汽车厂商都在新能源汽车上采用锂离子电池。为满足不同种类汽车的电压,功率输出需求,锂离子动力电池常以各种串,并联方式组合成动力电池包;因此,在制造动力包过程中,需要将多个锂离子动力电池极耳(电流收集极)连接起来。多个锂离子动力电池极耳的连接,可以采用铆接, 螺栓联接和焊接等方式 。其中,铆接和螺栓联接的接头可靠性不够 ,可能因振动而出现松动,进而造成电池包内阻增大,出现热失效等安全性问题 。超声波金属焊接是一种固相焊接方法,焊件之间的连接是通过声学系统的高频弹性振动以及在工件之间静压力的加持作用下实现的。焊件是在静压力及弹性振动能量的共同作用下,将弹性振动能量转变成工件间的摩擦能、形变能和热能,致使两工件表面形成纯净金属贴合、原子扩散,从而达到摩擦焊接。在实际生产中,锂离子动力电池极耳超声波焊接接头由1组多个焊点组成,而焊接接头质量受焊接母材、焊头表面状况、加压机构气路气压和焊接时间等因素的影响。超声波焊接质量好坏直接关系到锂电池的整体性能、良品率及电池使用寿命。

超声波金属焊接原理:

超声波焊接是通过换能器将高频电磁振荡能转换为相同频率的机械振动能, 再经过变幅器、焊头,将弹性机械振动能均衡地传递到被焊工件上,工件在弹性振动能和静压力的共同作用下将机械动能转换为工件间的摩擦功,其物理效应表现为超声波振动瞬间激活金属晶格中的粒子,使金属箔片相接合处的分子相互渗透而牢固地连接, 从而实现工件在固态下的焊接。

超声波焊接在实际焊接过程中,既没有电阻焊等方法的电流通过被焊工件,也没有诸如电弧焊那样的电弧产生,更不像激光焊那样需要较大的能量将母材熔化,同时,超声波焊接不存在受热传导与电阻率等因素的影响, 对于不同厚度的非铁金属箔、片都能有效地进行焊接,尤其是保证对吕铜箔片的焊接质量,更能突出其焊接优势。因此,超声波焊接工艺在锂电池生产中得到了广泛应用,已经成为锂电池行业中必不可少的焊接工艺。