高新技术企业ISO9001

服务热线:135-3042-8982

锂电池极耳超声波金属焊接

锂离子电池电极焊接是指锂离子电池正负极的铜箔与镍片焊接、铝箔与铝片焊接、铝片与镍片焊接。铜箔厚度为0.08mm左右,铝箔厚度为0.01mm左右,镍、铝片为0.1mm左右。常用的焊接设备有电阻点焊机、激光点焊机、超声波焊接机。电阻点焊机接头强度低,铜箔或铜片焊接接触电阻大,附加成本高。激光点焊机设备较为昂贵。超声波金属焊接机是利用高频振动波传递到2个需焊接的金属表面,在加压的情况下,使2个金属表面相互摩擦而形成分子层之间的熔合,其优点在于快速、节能、熔合强度高、导电性好、无火花、接近冷态加工。

超声波焊在实际焊接过程中,既没有电阻焊等方法的电流通过被焊工件,也没有诸如电弧焊那样的电弧产生,更不像激光焊那样需要较大的能量将母材熔化,同时,超声波焊接不存在受热传导与电阻率等因素的影响,对于不同厚度的非铁金属箔、片都能有效地进行焊接,尤其是保证对铝、铜箔片的焊接质量,更能突出其焊接优势。因此,超声波焊接工艺在锂电池生产中得到了广泛应用。超声波焊接质量好坏直接关系到锂电池的整体性能、良品率及电池使用寿命。

超声波焊接原理:

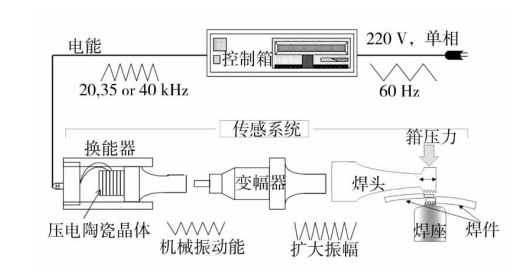

超声波焊接是通过换能器将高频电磁振荡能转换为相同频率的机械振动能,再经过变幅器、焊头,将弹性机械振动能均衡地传递到被焊工件上,工件在弹性振动能和静压力的共同作用下将机械动能转换为工件间的摩擦功,其物理效应表现为超声波振动瞬间激活金属晶格中的粒子,使金属箔、片相接合处的分子相互渗透而牢固地连接,从而实现工件在固态下的焊接。图1为超声波焊接原理图。

超声波焊接具有无电弧、无电流、无高温过热、无焊接飞溅等优点,对极耳焊后对锂电池性能的影响小,同时能够很好地焊接采用其他焊接方法难以焊接的铜、铝箔片,其焊接效果得到普遍认可,已经成为锂电池行业中必不可少的焊接工艺。