高新技术企业ISO9001

服务热线:135-3042-8982

金属材料超声波点焊机原理及应用介绍

超声波点焊是一种固态焊接技术,其热影响区小,焊接强度高,能耗低、接头导电性好,为科技界和产业界所关注。该技术的缺点是对工件的厚度及硬度比较敏感,当厚度和硬度增加时,焊接系统将变得不稳定,需要更大的金属表面抓紧力和焊接功率;在焊接异种金属时,界面扩散形成的金属间化合物造成焊接界面力学性能失控,影响产品的使用性能。

能源危机和环境危机迫切要求工业生产以低能耗、环境友好的方式进行,尤其是发展中国家。工业制造不可避免地将会涉及到材料的连接问题,仅就汽车产业为例,我国拥有120家大型汽车厂和上千万的汽车年生产量,一辆汽车上有5000个以上的焊点,因此研究和发展成本低、性能高、能耗少、无污染的焊接方式十分必要。超声波点焊由于其焊接能耗和成本低、时间短、热影响区小、强度高且接头电阻系数接近于零,可用于金属加工、材料成型、箱盒包装、电器医疗和精密仪器连接等,在电子、汽车、航空航天产业领域有较大的应用潜力,因而广受关注。

1.超声波点焊机原理及特点

超声波点焊机是通过高频机械振动(20~50kHz)和恒定静压力使焊接工件的接触面受到剪切力,并在界面产生高应变塑性变形和较高温度,将机械能转换成热能和塑性耗散能,使焊接界面相互结合,达到材料永久性连接的目的。目前,超声波点焊机主要分为两类:第一类是塑料用超声波点焊机,主要用于塑料制品的焊接,其振动方向垂直于板材表面;第二类是金属用超声波点焊机,其振动方向平行于板材表面。

金属用超声波点焊机从结构上分为两类:一是双声级焊接设备,采用耦合式振动,振幅采用电路补偿,无需专门设置振幅参数,换能器横置,振动方向为横向;二是单声级焊机,上部为焊头,下部是铁砧,振幅可调,振动方向为纵向。

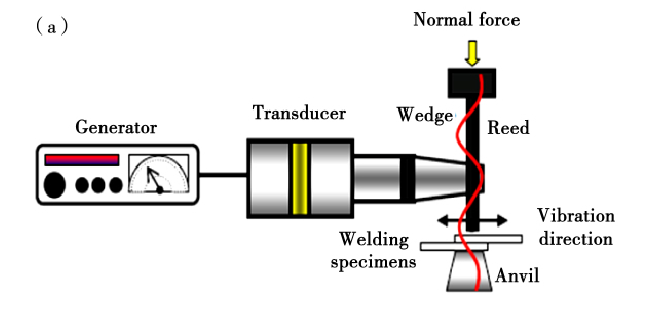

单声级超声波点焊机的工作原理如图1a所示。

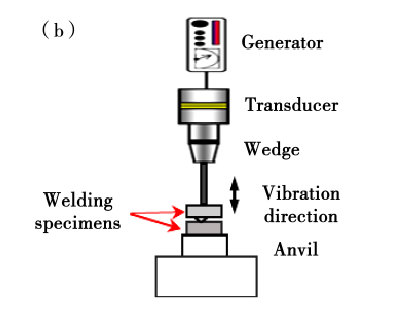

设备利用发生器将50Hz电流转换为16~80kHz谐振电流,换能器将该电流转变为弹性机械能,变幅杆对机械能的振动幅度进行放大,在静压力作用下,放大后的机械能经上声极传递给工件,工件在上声极和铁砧作用下产生相对摩擦,摩擦即造成材料焊接界面微区变形,产生变形热,促使界面原子扩散,从而使工件达到固相连接状态。其中需要注意的是双声极焊机的下端不是铁砧,而是下声极焊头,其作用原理与单声级焊机一致,但控制机制存在差异。塑料用超声波点焊机的焊接原理与金属超声波点焊机的焊接原理基本相同,区别在于换能器和变幅杆竖直安装,其振动方向与板材表面垂直(如图1b所示)。

超声波焊接技术的迅猛发展得益于其独特的焊接优势。

(1) 操作方便,能在传统电弧焊不方便作业的位置发挥作用;

(2)对环境的要求低,占地面积小,无需专业粘结剂,焊接无火花与飞溅,对于构建资源节约型和环境友好型社会意义重大;

(3)属于固态焊接,无热熔焊接的熔融过程和疏松缺陷,焊接强度较高,用于异种金属焊接具有明显优势;

(4)成本低,对焊接表面无特殊要求,无需进行焊接前的清理工作,能焊接氧化或电镀的金属表面;

(5)焊接件的导电、导热性好,接头电阻系数极低甚至接近零;

(6)自动化控制程度高。

2.超声波点焊机工业应用

超声波点焊在工业上最早被用于塑料制品的焊接。随着金属用超声波点焊机的出现,工业界在利用其焊接电缆线时,发现其电阻系数基本无改变,金属不产生高温和熔化现象,焊接件也不需要进行预处理,使得超声波点焊在电器元件领域取代了电阻点焊的地位,主要用于丝、线、箔等的焊接。近10年来,随着大或者超大功率焊机的出现,其应用拓展到了新能源汽车的电池包和航天电池、传统金属加工、材料成型、箱盒包装等。

超声波点焊技术是快速、环保、安全的焊接方式,同时也是目前最先进的连接工艺之一,因其独特的优势而被研究者广泛关注。