电连接是电力、电子设备与系统中必不可少且大量存在的环节,广泛应用于航空航天、军工和电子产品等领域,而电接触是电连接的核心。电接触分为静态电接触和动态电接触,线缆与端子的压接和超声波焊接均属于静态电接触。端子压接是如今大电流连接器产品的主要连接方式之一,超声波焊接的突出优点是接触性能极好、节能环保、操作方便等,工业上应用广泛。

近年来,由于能源与环保的双重压力,新能源汽车逐渐成为汽车工业发展的必然趋势。新能源汽车的快速充电问题是影响客户满意度和续航能力的关键因素之一。大电流工况下,连接处的温升值是行业内的关注热点,而接触电阻值对温升的影响最直接。

端子压接技术

压接的特点压接是通过特定的压接工具在线缆与端子接触处施加一定的机械压力使其在常温下产生恰当的塑性变形,从而使两者紧密结合在一起并形成可靠的电气连接。从应用角度看,低而稳定的接触电阻应是工程上要重点关注的。

线缆与端子的工艺连接形式主要有焊接、压接和绕接,压接工艺具有可靠的机械强度、优良的电气性能以及适合大批量生产的工艺操作性,在一定程度上已完全可以替代锡焊工艺技术,并且在一些特定性能上是锡焊无法替代的。

超声波焊接原理

超声波焊接是在静压力作用下利用超声频率(超过16kHz)的切向机械振动能量,连接同种或异种金属、半导体、塑料及金属陶瓷等的特殊焊接方法。对金属超声波焊接而言,焊接界面上发生高频切向摩擦,产生高速率塑性变形和快速的温升,从而破碎祛除焊接界面的氧化膜和污染物,使纯净的裸露金属原子发生接触,以金属键的形式形成焊接结合。总而言之,超声波焊接是将高频振动的机械能转换成焊接材料界面摩擦能和塑性耗散能而实现界面原子间结合的一种成型方法。

超声波焊接端子的特点及影响因素

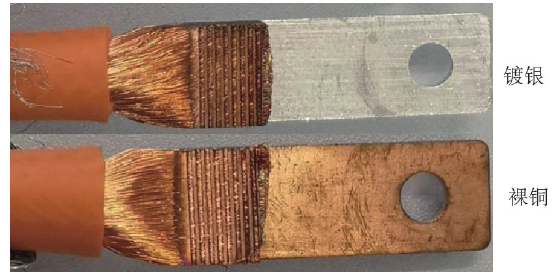

超声波焊接过程中,金属超声波焊接设备既不向工件输送电流,也不向工件引入高温热源。接头间的冶金结合是在母材不发生熔化的情况下实现的,焊接界面上产生的温度一般仅为母材熔点的30%~50%,因而是一种固态焊接。超声波焊接具有无焊接热变形、耗能小、低压、低温、焊接速度快等优点,可用于制造金属基复合材料、在金属基体中埋入功能材料或元器件装配等场合。如今超声波焊接在大电流连接器行业中已被不断开发应用,超声波焊接端子试验件见图。

超声波焊接端接区域电阻小、稳定性高,较压接效果更优

超声波焊接是线缆与端子接触界面的金属键合,或理解为接触界面的塑性流动、互相渗透,结合的过程中伴有一定程度的高 温产生,能起到消除应力的作用,所以超声波焊接的端接电阻小于压接电阻且表现出极好的稳定性。

超声波焊接用于大电流连接器时的输出功率不尽相同,焊接过程中功率的大小对界面温度场、界面结合强度、界面应力分布有显著影响。界面温度过高将直接影响埋入金属基体中的功能材料或元器件的接触性能,界面的结合强度和应力分布直接影响着接触件的接触电阻、拉脱力等关键指标。超声波焊接的功率主要根据焊接线缆的规格及对焊接接触件的性能需求进行选择。除此之外,超声波焊接端子的接触性能还与端子材料、端子厚度、镀层、焊接高度和焊接宽度等因素有直接关系。