在轻量化工业制造与发展中就不得不提到高分子材料,如今社会生活中广泛使用的另一大类材料就是高分子材料,从工业制造、日用生活、建筑建材到医疗器具等都随处可看到高分子材料的踪迹。高分子材料具有易加工、摩擦阻力小、耐腐蚀、质量轻、良好的绝缘性和极低的导热等诸多优点。塑料是使用最广泛的一种高分子材料,它是以高分子单体的加聚反应或缩聚反应聚合为基础,添加一定量的填料、增塑剂、稳定剂、润滑剂、着色剂或其他添加剂形成的一种复合材料。

根据加热后塑料的状态可分为热固性塑料和热塑性塑料,热固性塑料的分子链为体型结构,其固化后分子链之间是三维网状结构,这种化学交联反应是不可逆的,因而在首次受热时可软化塑性变形,冷却凝固后再次加热也不会发生塑性变形。大部分热固性塑料主要用于一些较为恶劣的使用环境中,例如在航天领域用于隔热材料、工业用于绝缘保护材料及耐磨损材料、生活中用于耐高压材料等,常用的热固性塑料有酚醛树脂、脲醛树脂、三聚氰胺树脂、不饱和聚酯树脂和环氧树脂等。

另一种则是热塑性塑料即冷却固化后再次加热也能重复塑性变形,这是由于它的分子结构是线型分子链结构,大多不具有活性基团,受热后不会发生线型分子链之间的交联。由于热塑性材料的特性可重复使用,使其生产量占塑料总量的70%以上,它的用途极为广泛,根据其高聚物分子链的聚集形态又可分为结晶性塑料和非结晶性塑料。聚乙烯(PE)、聚氯乙烯(PVC)、聚丙烯(PP)、聚苯乙烯(PS)和丙烯腈-丁二烯-苯乙烯(ABS)都是热塑性塑料中较为通用常见的塑料。

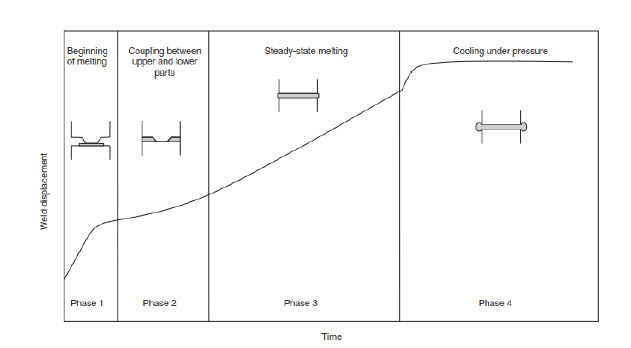

随着工业技术不断高速发展,不断对材料性能与材料结构提出更高的要求,结构轻量化是工业制造加工一直追求的目标之一。塑料产品的模具制造工艺、冲压成型方法限制了其尺寸精度和结构复杂程度的提高,为实现生产较大体积型、高尺寸精度和高质量结构的塑料工件就需要采用焊接技术进行加工。高分子聚物的焊接工艺中最常使用的就是超声波焊接,它在上个世纪中期首次提出。超声波焊接塑料与焊接金属材料相似,都是高频(10~70kHz)声波机械振动直接作用于塑料并施加一定的压力,使其局部升温产生塑性变形。如图1所示,通常焊接过程分为四个阶段。第一阶段是施加一定压力和超声振动,其目的是使材料表面相互接触;第二阶段是持续融化;第三阶段是稳态融化;第四阶段是保压冷却的过程。

超声波焊接塑料的四个阶段示意图

超声波焊接塑料的工艺中焊接时间是最直接的影响因素,焊接时间过短达不到连接效果,时间过长则容易出现飞边、溢出等缺陷。功率是超声波焊接设备输出的能量衡量单位,它与焊接时间和焊接振幅成正比。塑料在各行各业中普遍使用,其中在汽车制造工业领域中大量的塑料结构件被用于汽车面板、仪表框架、塑料内饰等,超声波焊接工艺由于其不会破坏塑料表面光洁度、高效经济等优势受到制造商的喜爱。在医疗器械行业中超声波焊接技术也经常使用,例如:过滤器、麻醉过滤器、血液过滤器、透析管、口罩等连接制造,因整个焊接过程不会将污染物带入无菌包装并且提高了工件质量、降低了生产成本。此外对于食品封装、精密仪器密封或易燃易爆的危险化学品包装都可使用安全性较高的超声波焊接工艺。